UN BREF HISTORIQUE DE COPAR

Fondée par M. Robert Schmidt en 1953 sous le nom IMAC pour Industrial Measurement And Control Corporation, COPAR a acquis sa raison sociale actuelle en 1960.

Spécialiste en acquisition de données, en systèmes de mesure et contrôles, la Société COPAR, basée à Chicago dans l'Illinois aux Etats-Unis, est au service de l'Industrie du Carton Ondulé depuis l'origine.

L'usine se situe au coeur d'une région comptant 17 onduleuses dans un rayon de 10 kilomètres.

COPAR assure une présence commerciale et technique sur les cinq continents et équipe à ce jour plus de deux mille onduleuses avec une gamme de produits variée et particulièrement adaptée à notre industrie.

La Société emploie une cinquantaine de personnes aux Etats-Unis pour la recherche et le développement, la fabrication de cartes électroniques, de pièces mécaniques, l'installation et le service après-vente des matériels, la gestion d'un stock d'une valeur de 15 millions de dollars, l'administratif et le commercial.

La société FURIC SAS représente COPAR sur la France depuis 30 ans.

Les produits :

Pour l’onduleuse :

Régulation de pont BSC

- Principe :

Le contrôle de régulation de pont est un système qui permet de synchroniser la vitesse des simples faces à celle de la double face tout en conservant un minimum de nappe sur le pont.

Le BSC est un outil permettant de préparer les raccordages sans risque de tension, de casse ou de bourrage de la nappe sur le pont.

La vitesse de référence des simples faces est toujours celle de la partie sèche de l'onduleuse afin de favoriser votre production et votre rentabilité.

- Avantages :

Le BSC permet d'éviter les casses, les tensions et les bourrages de nappe lorsque le pont se remplit ou se vide.

Réduction importante des risques de tuilage de la nappe liés aux écarts de vitesse entre les machines et aux surstockages sur le pont.

Il optimise votre rentabilité par l'adoption d'une vitesse de fonctionnement de l'onduleuse la plus régulière et élevée possible.

La prise en charge par le système des procédures de remplissage et de vidage du pont en automatique permet aux opérateurs de se consacrer à la qualité en supervisant d'autres postes tels que :

- Le désembarrage/réembarrage

- La préparation des bobines

- Les pilotages techniques

Détection de casse et de bourrage WUD

Cet équipement contrôle par des roues de mesures, la vitesse de défilement des 2 papiers qui entrent dans la simple face et de la nappe simple-face qui en sort.

Le WUD provoque l'arrêt ou le ralentissement immédiat de la simple face si le rapport des vitesses de défilement des différents papiers change ; par exemple lorsque :

-L'un des papiers s'enroule autour d'un embarreur.

-Un glissement de la feuille de cannelure se produit.

-Une des feuilles ou la nappe se rompt.

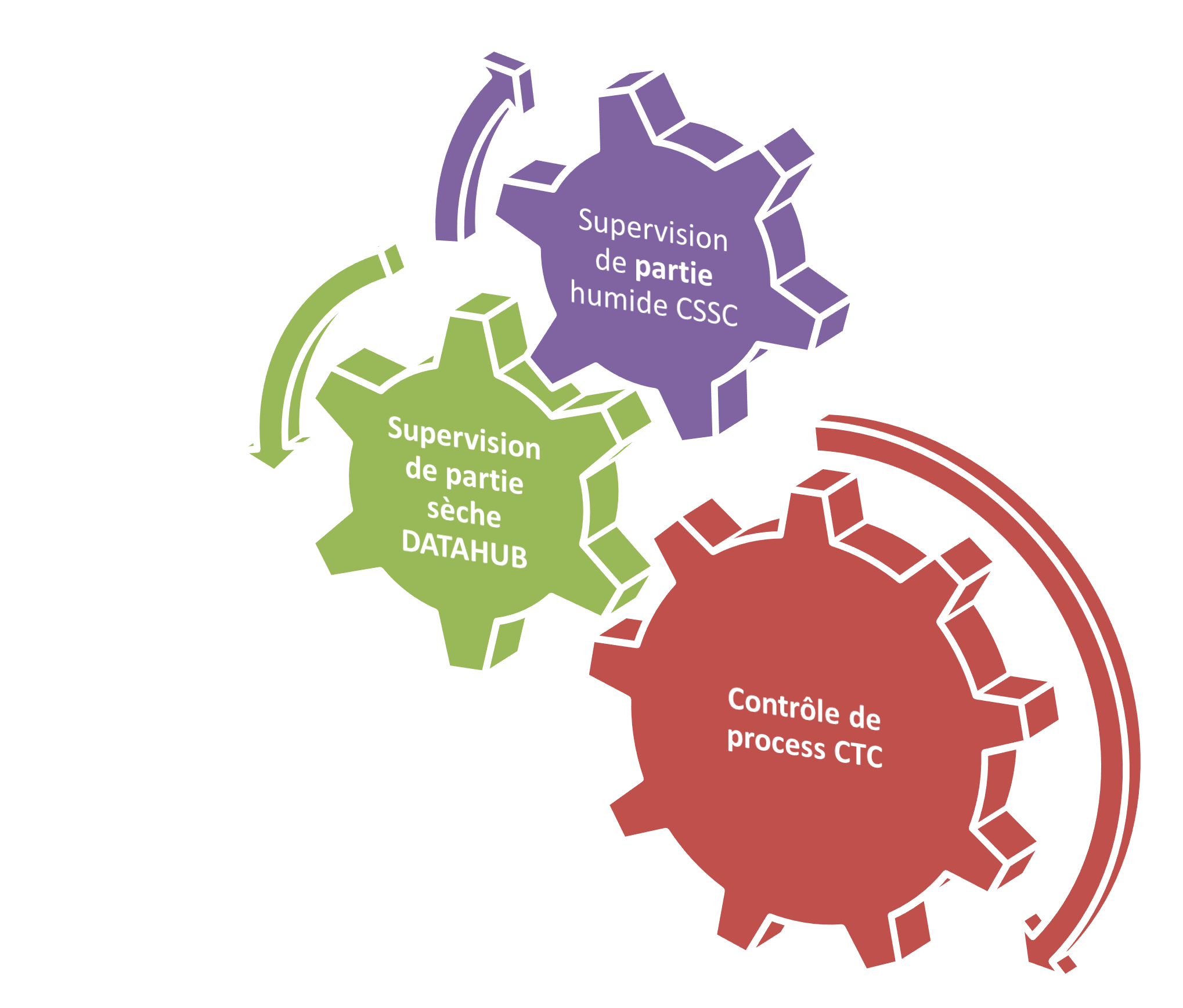

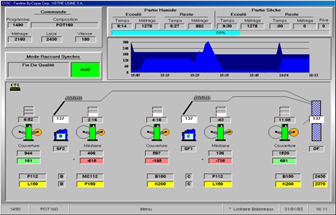

Supervision partie humide CSSC

Le CSSC COPAR surveille et pilote en permanence la partie humide de l'onduleuse, c'est-à-dire :

- Les bobines

- Les raccordeurs

- Les simples-faces

- La double-face

- Les vitesses machines

- Les linéaires

- Les ponts magasins

Cela se traduit par les actions suivantes :

- Synchronisation des vitesses des simples-faces avec celle de la double-face.

- Maintien d'un minimum de nappe sur les ponts en fonctionnement normal.

- Détection automatique des casses papiers et de nappe.

- Détection automatique des bourrages.

- Pilotage automatique des vitesses avant, pendant et après les raccordages.

- Remplissage et vidage automatiques des ponts magasins.

- Raccords automatiques fin de bobine, selon un métrage restant, ou à l'arrachage.

- Raccords séquentiels aux changements de format ou de qualité (5 papiers sur

1,50 m).

- Désembarrages et embarrages automatiques pour faciliter le raccordage.

- Ejection automatique de la plaque de changement de qualité à la coupeuse auxiliaire.

- Déclenchement automatique des nouveaux réglages de partie sèche à partir de cet ordre.

- Repérage et marquage à l'eau de chaque raccord papier avant la mitrailleuse.

- Pilotage d'éléments optionnels tels que guides de ponts, etc...

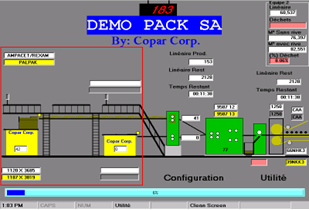

Supervision partie sèche DATAHUB

Le point d'entrée unique des données "DATAHUB" a été développé pour recueillir les informations relatives aux réglages de Partie sèche et de Partie humide envoyées depuis une grande variété de systèmes de planning.

Le DATAHUB collecte l'information et la transmet automatiquement aux différents contrôles de l'onduleuse, supprimant ainsi de nombreuses entrées manuelles de la part du pupitreur.

Dès que les réglages ont été reçus par le DATAHUB, le chef d'onduleuse peut vérifier son programme et en cas de nécessité, le modifier (ajouter, effacer, changer l'ordonnancement).

Le DATAHUB COPAR dispose d'une capacité à communiquer avec tous les contrôles de l'onduleuse équipés d'un ordinateur.

Pour les éléments de machine qui ne comportent pas d'ordinateur, Copar a développé une grande variété de modules "propriétaires" permettant le branchement en parallèle sur les commutateurs ou les signaux analogiques de ces éléments.

De cette manière, les réglages de la commande suivante son envoyés à l'ensemble des machines sans intervention du chef d'onduleuse.

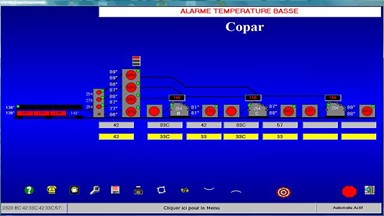

Contrôle de process CTC

Le CTC de COPAR fait appel à des capteurs optiques infra-rouges passifs pour mesurer la température des papiers qui entrent dans la simple face, celle de la couverture extérieure de la nappe dans la double face et enfin celle de la couverture extérieure. Il mesure également la température de la nappe sortant des tables. En régulant correctement ces températures de process, nous avons pu prouver qu’un collage fiable et de bonne qualité peut être systématique, que la liaison cannelure/couverture est renforcée (test PIN – Pin Adhesion) et que des plaques plates, faciles à imprimer peuvent être produites.

La logique derrière ce contrôle de process est que les températures mesurées varient selon les compositions de papier et selon chaque onduleuse.

Le CTC de COPAR sera à son maximum d’efficacité s’il travaille en liaison avec une Supervision de Partie Humide (COPAR CSSC) et les contrôles de Partie Sèche de façon à ajuster automatiquement toutes les variables dès qu’une nouvelle qualité est lancée.

Les points de contrôle et de mesure peuvent s’adapter facilement à n’importe quel train onduleur.

Le CTC, parmi ses fonctions, mesure, enregistre et met en mémoire toutes ces variables du process pour aider à remplir les exigences de traçabilité ISO et corriger les défauts. Selon les machines, un « instantané » des réglages sera pris toutes les dix, cinq ou même deux minutes.

Selon les versions, il peut aussi :

- piloter à distance des éléments de la ligne tels que le film d’amidon, les barrages à colle ou tout autre variable du process.

- lire et afficher jusqu’à 38 capteurs thermocouples, reliés à des alarmes pour identifier et localiser des problèmes de vapeur.

- piloter en automatique les conversions de tables les plus modernes

- Rétrofitter (y compris motoriser) l’asservissement des films de colle sur des machines n’en disposant pas.

- Etre relié au système de régulation de vapeur sur les tables.

- Mesurer en temps réel le tuilage des plaques au récepteur avec des capteurs laser et corriger automatiquement ce tuilage.

Rampe de correction de tuilage SWS-5

Il y a 20 ans la société COPAR a proposé les premières rampes de pulvérisation d’eau « SWS » qui sont devenues un standard dans l’industrie du carton ondulé. Elles équipent de nombreuses onduleuses et contrecolleuses à travers le monde pour compenser le tuilage.

Il est bien entendu qu’une utilisation correcte de l’onduleuse consiste à bien régler les préchauffeurs et les films de colle pour faire du carton plat. Mais, des études ont démontré que les préchauffeurs ne peuvent pas faire varier l’humidité d’une couverture simple-face de plus de 3 à 4 % par rapport à la couverture double-face et les préchauffeurs sont inefficaces lorsque vous avez des bandes humides dans vos bobines de papier.

Aussi, les anciennes rampes de pulvérisation présentaient des inconvénients :

Elles étaient difficiles à contrôler et donc à utiliser correctement.

Si l’eau utilisée était trop calcaire, les buses se bouchaient très vite. Le personnel de maintenance utilisait des acides trop forts ou perçaient des trous supplémentaires…Souvent, au lieu de pulvériser, les rampes déposaient des lignes d’eau qui provoquaient plus de problèmes que d’avantages.

Fort de cette expérience, la société COPAR a développé la rampe de pulvérisation « SWS-5 ».

- Remplacement des Electrovannes par des pistolets commandés en PWM.

- Ces nouvelles buses plus larges et précisément calibrées se bouchent moins facilement que sur les anciens modèles

- Les Electrovannes répondent instantanément aux changements de vitesses.

- Chaque Electrovanne n’a qu’une pièce en mouvement et un ressort.

- Le jet de pulvérisation est plat et uniforme

- Apport d’humidité de 0% a 100% quelque soit la vitesse.

- Le nombre de pistolet dépend de la laize maximale utilisée ex : 12 pour laize 2500

- Cela permet de travailler sur des bandes de l’ ordre de 200mm de large.

- Chaque bande pourra avoir un apport d’humidité différent.

- Commande à distance facile à utiliser.

- Voir film sur lien suivant : Cliquez ici